热线:020-87622843

电话:020-87608995

87608905, 87608912, 87622843

传真:020-87622845

地址:广州市黄埔区广新路680号黄埔贸易广场301房

北京办事处电话:18520228916

传真:020-87622845

华东办事处电话:13802765037

传真:020-87622845

|

高炉炼铁经过了漫长的技术发展过程,特别是近年来,在各种现代高新科技的支持下,高炉炼铁技术迅速发展。世界炼钢生铁的供应60%左右来自高炉,而我国几乎100%来自高炉炼铁。 熔融还原开发的目的是避开高炉炼铁的缺点,并具有优于高炉炼铁的技术经济指标和环境保护指标,否则即失去了开发的意义。因此,任何一种熔融还原方法,应该满足一定的技术经济要求:低能耗、低成本,环境友好;单位容积的生产率高于高炉,年产量低于100万t或更低仍然经济;可使用铁矿石粉矿,无须烧结机和焦炉等用于原料块状化加工的设备;可全部或大部使用非焦煤为燃料,摆脱对冶金焦炭的依赖;设备的开机、停机简单,能提高生产的灵活性;流程短,无须巨大的配套设备。 LSM工艺即是遵照上述原则开发的一种新的熔融还原炼铁技术。将高炉从软熔带以上躺倒改为水平床,演化而来了LSM工艺设备。LSM工艺吸收了日本神户制钢转底炉(Fastmet、ITmk3)、日本川崎钢铁(HI-QIP)等国外直接快速还原先进技术,总结分析了我国原冶金部钢铁研究总院、北京科技大学、东北大学、重庆大学等的试验研究成果,并根据我国资源特点开发的一种新颖的熔融还原炼铁方法,具有自主知识产权。经过半工业试验表明,LSM工艺既适合于新建熔融还原炼铁厂、铸件生产厂,也适用于对现有中、小高炉的嫁接改造,规模可大可小,是一种极具竞争力的非高炉炼铁技术。 1、LSM工艺特点 众所周知,在一定的温度条件下,不需要提供任何其他还原条件,含碳球团就可达到100%金属化率。含碳球团的这一还原过程类似一个没有软化、熔融过程的“微型高炉”。LSM炼铁工艺采用含碳球团为原料,摒弃了高炉、COREX以间接还原为主的铁矿还原工艺,吸收了转底炉快速还原工艺的特长,有较高的生产率。 连续加料,连续熔分。固态预还原炉床上的炉料料层只是一个100~300mm的薄料层,因此没有高炉生产的料柱透气性问题。经过固态还原后的含碳球团在达到一定程度的金属化率后,体积缩小,温度很高,直接、连续不断地排入到熔分炉内。熔分炉即是终还原炉,也是渣铁分离的设备。熔分炉的燃料可以是焦炭、型焦,也可以是非焦煤、型煤、天然气、煤气或重油,完全可根据当地条件选择。 鼓风顺流焙烧预还原,防止含碳球团再氧化。由于含碳球团具有很强的自还原能力,所以其还原速度很快。但随着温度升高,当氧化速度大于还原速度时,球团金属化率开始下降,再氧化速度加快。采用鼓风方式焙烧含碳球团是LSM工艺的关键技术之一,可有效避免球团再氧化。 熔分炉的结构与高炉炉缸的结构有些相似,但LSM的熔分炉与高炉、COREX、FINEX的熔融气化炉的作用明显不同,LSM的熔分炉没有造(还原)气任务,只是一个含碳球团的终还原炉,渣铁熔化炉和渣铁分离装置。任务不同,其操作要求和操作方法也不同。 LSM工艺解决了长期预还原炉与终还原炉生产能力不匹配的问题。 LSM工艺既具有“一步法”熔融还原碳的直接还原反应速度快的特点,又具有“二步法”熔融还原预还原金属化率高的特点,独特之处在于,预还原后的高温炉料直接送入熔分炉进行渣铁分离。预还原与终还原没有明显的分界点,也就是说,固态预还原金属化率可以控制在一个较大的范围内,而不必刻意要求固态预还原温度和金属化率,因此也被称为“一步半”熔融还原炼铁法。一般情况下,LSM工艺预还原金属化率较高(>90%),因而可大大降低熔分炉的操作温度和提高含碳球团在熔分炉内的熔化速度,较灵活地解决预还原与终还原、渣铁分离生产能力的匹配,从而提高生产率。 2、原料及产品 LSM采用含碳铁氧化物球团生产铁水,原料来源广泛。其主要生产原料包括:含铁氧化物(铁精矿粉、硫酸渣、铁鳞及工厂含铁废弃物等),一般全铁含量应TFe≥63%;还原剂(煤粉、焦粉、焦油等),一般固定碳含量应大于75%,且灰分越少越好;熔剂和粘结剂。原料可根据当地资源情况和产品选择,对于粉矿品位达不到要求的,可采取进一步富集品位或混配料的方法解决。 采用合格的铁精矿粉作原料,吨铁主要物料消耗见表1。 表1:LSM工艺主要物料吨铁(C4%)消耗

3、LSM工艺流程 按照设计要求的比例(重量比)将含铁氧化物、还原剂(煤粉或焦粉等)、熔剂和粘结剂经高强度搅拌混匀,对辊成型机或圆盘造球机制成含碳铁氧化物球团,经干燥后再将含碳球团送入水平固态预还原炉床进行预还原。同时从固态还原区的下部送入(富氧)热风,炉床上的高温层向下延伸,从而对整个料层实现顺流式还原焙烧。在焙烧层中,还原反应生成的CO在球团周围燃烧放热以加热球团,最大限度地缩短了传热距离。而炉料的上方有来自熔分区的含有大量CO的高温煤气在固态还原区进行二次燃烧,为固态还原区提供一部分物理热和化学热。经过固态还原后的含碳球团在达到一定程度的金属化率后,体积缩小,温度很高,直接、连续不断地排入到熔分炉内。预还原后的含碳球团在熔分炉内进一步还原— 渗碳— 熔化,渣铁过热与分离。 4、LSM工艺的设备特点 4.1 主要配套设备及建设投资 LSM工艺的配套设备与高炉炼铁熔炼设备基本相同,需要配备炉前出铁场设备、热风设备、除尘设备及铁前配料设备和运输设备,但却甩掉了烧结厂、焦化厂,从而大大缩短了工艺流程。LSM熔融还原工艺采用的核心设备是固态还原炉及与之相连的熔分炉。 1)固态预还原采用水平振动床 水平固态预还原炉是LSM工艺的关键设备之一。LSM工艺没有采用国内外普遍看好的竖炉或转底炉,而是采用了水平振动炉床。没有采用竖炉的原因是,竖炉不仅有料柱透气性问题,需要块矿或球团矿,同时避开了含碳球团的高温强度问题;没有采用转底炉的原因是,转底炉结构相对比较复杂,维修困难,一次性投资较高。 振动床水平布置,结构非常简单。振动床上由预热段和鼓风焙烧段组成,焙烧段下装配有鼓风装置。该设备借鉴了目前使用冶金设备的成熟技术,工作时振动装置驱动固态还原炉通道内的料槽产生水平振动,靠惯性作用力迫使含碳球团在料槽内前进。 2) 熔分炉 LSM熔分炉与高炉炉缸的结构相似,完全可以将高炉炉缸碳砖结合冷却壁技术,陶瓷杯技术应用到LSM工艺的熔分炉上。在特殊条件下,还可以在线更换熔分炉的炉缸部分,可大大提高设备的利用率。同时,熔分炉的供风装置较高炉进行了改进,可以使用全氧或富氧、或单纯热风冶炼。 LSM工艺设备简单,流程短,配套设备少,投资少,一次性投资仅为高炉的75%。表2列出了几种炼铁流程吨铁投资比较。 表2:各种炼铁流程投资比较

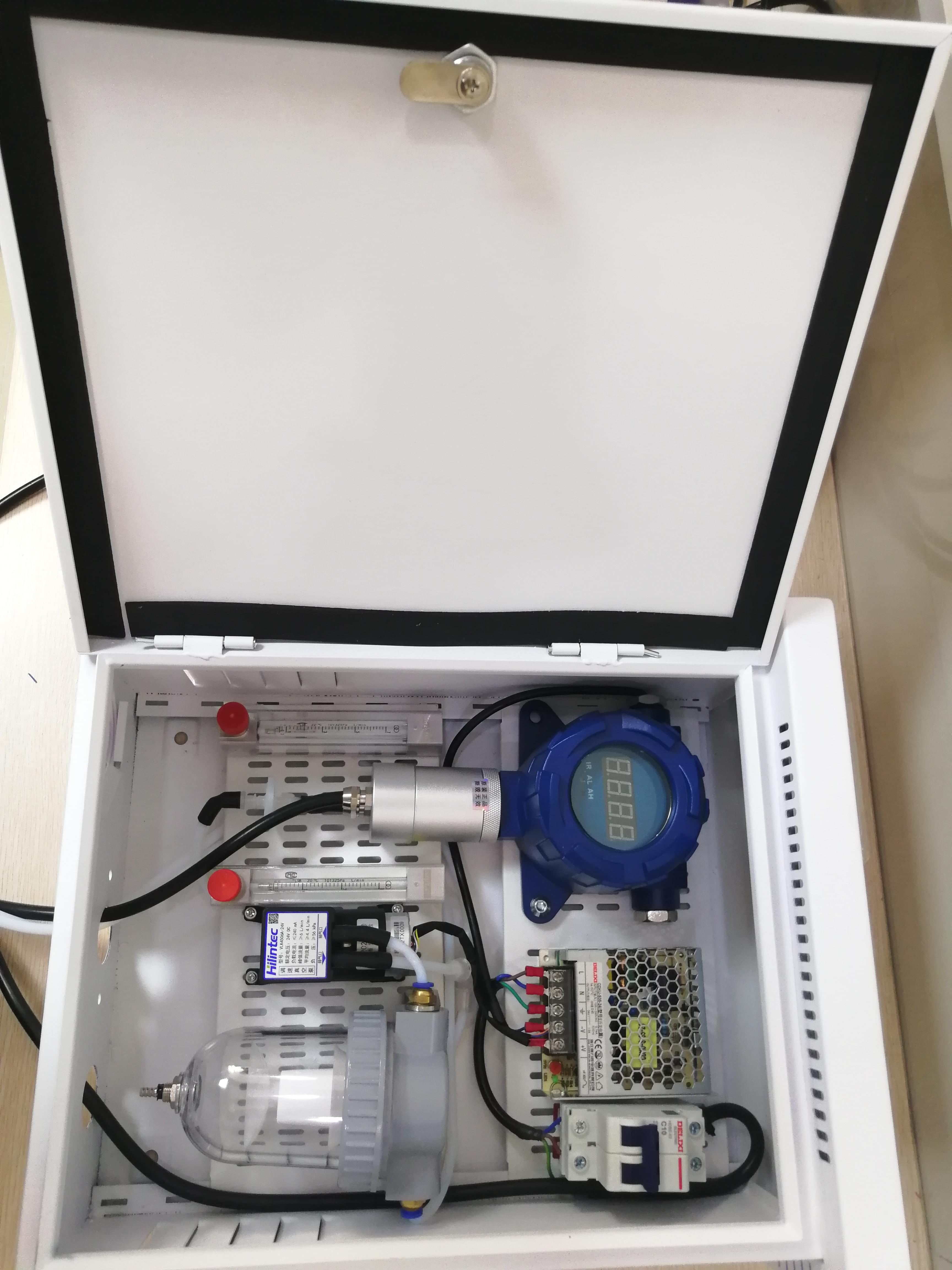

4.2 控制、操作容易 生产工艺控制比较容易。一般”二步法”熔融还原工艺对含碳球团的预还原金属化率均有比较严格的要求,而LSM工艺却没有。虽然含碳球团经固态还原炉预热、焙烧后,含碳球团金属化率最低可达到90%以上,因LSM工艺对预还原金属化率没有严格的要求,甚至较低的预还原金属化率也可照常生产。熔炼过程的启动、关闭简便易行,特别是采用积木结构进行大规模组织生产时,可以随时关闭其中任一套单体,进行检修,更换附件,调整生产节奏等,从而使炼铁和炼钢作业有效衔接,而不必铁水限产。 5、LSM的优越性 LSM炼铁工艺克服了高炉炼铁,COREX、Hismelt熔融还原法所存在的缺点,具有明显的自身优越性。下面重点说明一下高炉炼铁与LSM炼铁的相同与不同。LSM炼铁设备与高炉炼铁设备和操作有许多相似的地方,因此与高炉配套的设备稍加改造后,即可用于LSM工艺生产。 高炉的原料场,运输存贮设备、铁前配料系统(但需增加强力搅拌和含碳球团制备设备),出铁场全部设备,除尘系统等均可直接用于LSM工艺生产。高炉的热风装置和鼓风系统,稍加改造后即可使用。 虽然LSM的熔分炉类似于高炉炉缸,但与高炉相比却有如下的不同: 原料不同:为保证高炉内料柱的透气性,保证炉内煤气有较均匀的上升通道,高炉必须使用块矿,所以必须配套建设造块厂如烧结厂、球团厂等,必须使用具有一定冶金强度的焦炭,造成高炉炼铁流程很长;而LSM只需将铁精粉与还原剂、粘结剂冷压(或热压)成含碳球团即可,可不用焦炭和烧结矿,也就没有必要建焦化厂和烧结厂,因此相对高炉铁前流程短得多。 加料方式不同:高炉采用矿槽配料、斜桥、料车卷扬分批上料,上料系统庞大;而LSM采用Z型皮带机或吊车上料,而料仓对预还原炉则是连续加料,加料系统非常简单。 炉内型线不同:LSM熔分炉的内型线类似酒瓶,炉内布风均匀,有利于炉内气流分布;而高炉内型线竖长,煤气上升时分布不均,容易形成“管道”。 炉内料柱:一般小型高炉的有效高度Hu/炉腰直径D比,即Hu/D约为3.7~4.5,中型高炉Hu/D约为2.9~3.5,炉内料柱较高。当炉料不好或操作不当时,料柱透气性变差,炉内容易结瘤、棚料,进而使高炉长时间难以顺行;而LSM工艺的熔分炉的Hu/D≤2.0,因而料柱很短,几乎不存在料柱透气性、结瘤和棚料问题。 由于LSM熔分炉矮胖,因而鼓风机的出口风压要比高炉低一半以上,可以节约鼓风电力。 LSM工艺的熔分炉可以全氧或高富氧率冶炼,而高炉则不能。 铁矿还原工艺不同:高炉是以间接还原为主的生产设备,间接还原率一般达到65%以上,所以高炉从加料到出铁的时间一般在6.5~7h,最现代化的高炉也要4h以上;而LSM熔融还原炼铁是以铁矿直接还原为主的冶炼设备,当含碳球团预还原金属化率达到90%以上时,高温球团进入熔分炉内后几分钟之内就会熔化,LSM工艺从加料到出铁的时间仅在1h之内。因而LSM工艺的生产效率大大高于高炉。 LSM熔分炉与高炉的操作工艺有很大区别,在LSM熔分炉中燃烧1kg固定碳所发生的热量高达27MJ/kgC以上,而高炉只有10MJ/kgC左右,相差2.7倍之多。可见与高炉冶炼相比,LSM工艺更有利于节约能源,减少排放,降低消耗。 6. 结论 经过国内外冶金专家、学者多年的理论研究和试验,以含碳球团为原料的还原工艺,理论上的可行性和科学性均已得到解决。国内外对以含碳球团为原料的熔融还原技术,积累了大量的实践经验,成为LSM工艺的技术为依托。Hismelt、COREX、FINEX工艺虽有其突出的优点和骄人的成绩,但也存有一些明显的缺点。从以上论述中可以看出LSM工艺对于上述工艺的优越性。 LSM炼铁工艺具有独特的工艺设备,适宜建设单体年产15~30万t的生产线。在高富氧或全氧冶炼情况下,单体设备生产能力可达到30~60万t。 在与现有炼钢设备配套或要求达到一定的规模效益时,LSM工艺还可采用模块结构扩大生产规模。模块结构的含义是共用铁前准备,并列建设单体固态预还原炉加熔分炉。这意味着LSM工艺技术生产组织灵活,既可在很宽的生产能力范围内发挥效益,又可分阶段实施。巴西开发的Tecnored炼铁工艺为我们提供了这方面的经验。 LSM工艺是一种设备简单,流程短,投资少,成本低,环境友好的炼铁技术,可以用来新建炼铁设备、也可用来嫁接改造中小高炉,使之摆脱高消耗、高污染、高成本等“三高”困扰,淘汰落后产能,形成崭新的生产力。 从LSM工艺上来看,在整个工艺中依然存在还原碳燃烧及CO二次燃烧,包括以前的工艺中还原煤气等经过还原后都会有一个相应的气体氛围。而烟气分析仪作为检测这个气体氛围提供了科学的依据。德图烟气分析仪可以提供比较精确的测量及全面的解决方案,即便新工艺中的LSM熔分炉出口烟气及所涉及的全氧或者富氧冶炼的可能提供更为先知冶炼工艺。作为烟气分析仪依然可以并值得广大钢铁冶炼企业的装备,同时可以涉及环保监测的要求。 |

粤公网安备44010602004361

粤公网安备44010602004361